Kølelækage

En af betingelserne for korrekt drift af væskekølesystemet i en forbrændingsmotor er dens tæthed.

En af betingelserne for korrekt drift af væskekølesystemet i en forbrændingsmotor er dens tæthed.

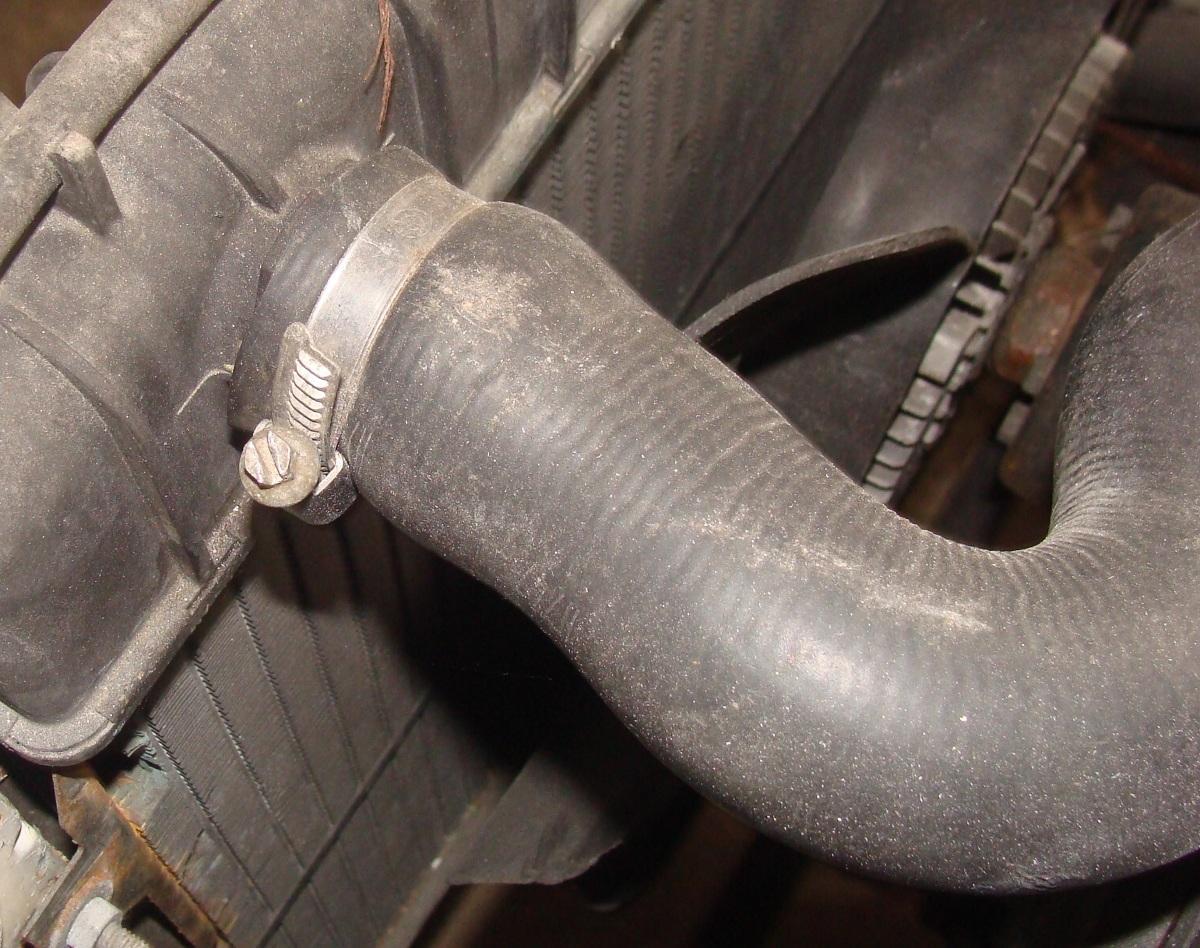

De steder, der er mest modtagelige for væskelækage, er forbindelserne mellem gummislanger og andet  kølesystemkomponenter. Metalklemmen sikrer korrekt fastspænding af kablet til stikkontakten. Det kan være et snoet eller selvstrammende tape. Den selvspændende bandage letter alt afmonterings- og montagearbejde i kølesystemet. Men over tid kan tapen miste noget af sin stramningskraft, hvilket ikke længere er nok til at give en tæt pasform der. Ved snoede klemmer justeres klemkraften ved hjælp af en skrueforbindelse. Imidlertid skal kontakttrykket af sådanne klemmer kontrolleres med jævne mellemrum. For meget stramning af justeringsskruen kan beskadige gevindene, især hvis de skæres på selve båndets overflade.

kølesystemkomponenter. Metalklemmen sikrer korrekt fastspænding af kablet til stikkontakten. Det kan være et snoet eller selvstrammende tape. Den selvspændende bandage letter alt afmonterings- og montagearbejde i kølesystemet. Men over tid kan tapen miste noget af sin stramningskraft, hvilket ikke længere er nok til at give en tæt pasform der. Ved snoede klemmer justeres klemkraften ved hjælp af en skrueforbindelse. Imidlertid skal kontakttrykket af sådanne klemmer kontrolleres med jævne mellemrum. For meget stramning af justeringsskruen kan beskadige gevindene, især hvis de skæres på selve båndets overflade.

Tætheden af forbindelserne i kølesystemet afhænger ikke kun af klemmerne, men også af selve slangerne. I de fleste tilfælde er der tale om gummikabler med yderligere indvendig forstærkning. Ældningsprocessen ødelægger gradvist kablerne. Dette fremgår af et klart synligt netværk af små revner på gummioverfladen. Hvis ledningen er hævet, er dens indre rustning holdt op med at virke og skal udskiftes med det samme.

En vigtig del af kølesystemet for korrekt tæthed er kølerhætten med indbyggede over- og undertryksventiler. Når trykket i kølesystemet stiger over den indstillede værdi, åbner aflastningsventilen, så væske kan løbe ind i ekspansionsbeholderen. Hvis ventilen arbejder ved et lavere tryk end det beregnede, vil væskestrømmen fra radiatoren være meget større, og mængden af væske passer muligvis ikke længere ind i ekspansionsbeholderen.

Meget ofte er årsagen til en lækage i kølesystemet en beskadiget cylinderhovedpakning. Kølevæskelækager er også forårsaget af mekanisk beskadigelse og korrosion af metaldele i kølesystemet. Væsken fra kølesystemet slipper også ud gennem en defekt tætning på pumpehjulet.