Motorens ventilmekanisme, dens enhed og funktionsprincip

Indhold

Ventilmekanismen er en direkte timing-aktuator, som sikrer rettidig tilførsel af luft-brændstofblandingen til motorcylindrene og den efterfølgende frigivelse af udstødningsgasser. Nøgleelementerne i systemet er ventiler, som blandt andet skal sikre forbrændingskammerets tæthed. De er under tunge belastninger, så deres arbejde er underlagt særlige krav.

Hovedelementerne i ventilmekanismen

Motoren kræver mindst to ventiler pr. cylinder, et indtag og en udstødning, for at fungere korrekt. Selve ventilen består af en spindel og et hoved i form af en plade. Sædet er der, hvor ventilhovedet møder topstykket. Indsugningsventiler har en større hoveddiameter end udstødningsventiler. Dette sikrer en bedre fyldning af forbrændingskammeret med luft-brændstofblandingen.

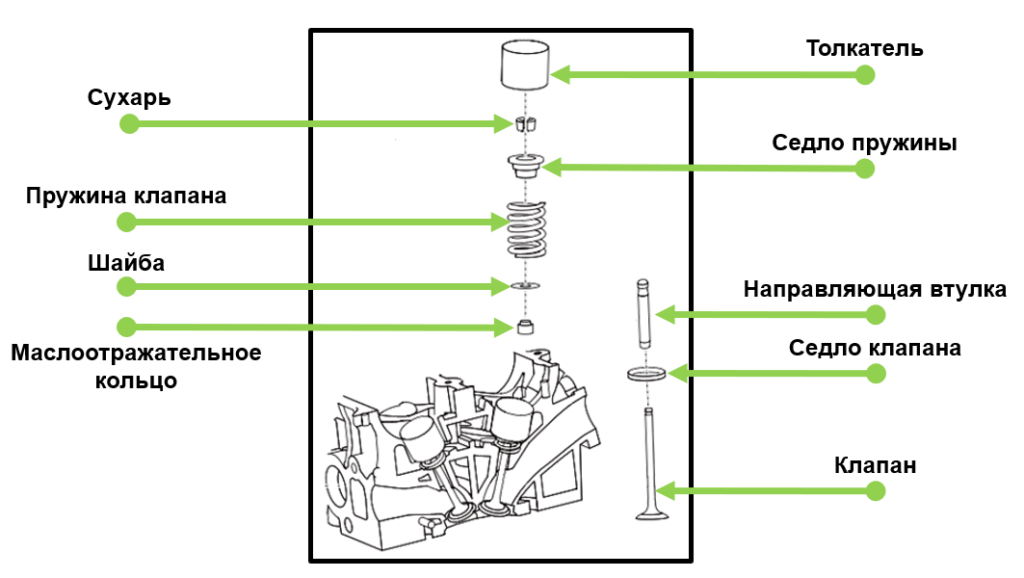

Hovedelementerne i mekanismen:

- indsugnings- og udstødningsventiler - designet til at komme ind i luft-brændstofblandingen og udstødningsgasser fra forbrændingskammeret;

- styrebøsninger - sørg for den nøjagtige bevægelsesretning af ventilerne;

- fjeder - returnerer ventilen til sin oprindelige position;

- ventilsæde - stedet for pladens kontakt med cylinderhovedet;

- kiks - tjener som en støtte til fjederen og fikser hele strukturen);

- ventilstammetætninger eller olieslyngeringe - forhindrer olie i at trænge ind i cylinderen;

- pusher - overfører tryk fra knastakselkammen.

Knasterne på knastakslen presser på ventilerne, som er fjederbelastede for at vende tilbage til deres oprindelige position. Fjederen er fastgjort til stangen med kiks og en fjederplade. For at dæmpe resonansvibrationer kan der ikke installeres en, men to fjedre med alsidig vikling på stangen.

Styrebøsningen er et cylindrisk stykke. Det reducerer friktionen og sikrer jævn og korrekt drift af stangen. Under drift er disse dele også udsat for stress og temperatur. Derfor bruges slidbestandige og varmebestandige legeringer til deres fremstilling. Udstødnings- og indsugningsventilbøsninger er lidt forskellige på grund af forskellen i belastning.

Sådan fungerer ventilmekanismen

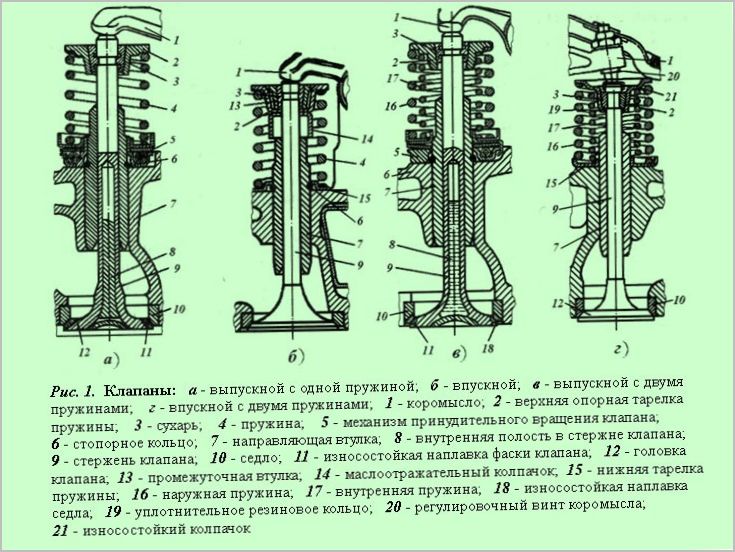

Ventiler udsættes konstant for høje temperaturer og tryk. Dette kræver særlig opmærksomhed på disse deles design og materialer. Dette gælder især for udstødningsgruppen, da varme gasser kommer ud gennem den. Udstødningsventilpladen på benzinmotorer kan varmes op til 800˚C - 900˚C, og på dieselmotorer 500˚C - 700C. Belastningen på indløbsventilpladen er flere gange mindre, men når 300˚С, hvilket også er ret meget.

Derfor anvendes varmebestandige metallegeringer med legeringsadditiver i deres produktion. Derudover har udstødningsventiler typisk en natriumfyldt hul spindel. Dette er nødvendigt for bedre termoregulering og afkøling af pladen. Natriumet inde i stangen smelter, flyder og tager noget af varmen fra pladen og overfører det til stangen. På denne måde kan overophedning af delen undgås.

Under drift kan der dannes kulstofaflejringer på sadlen. For at forhindre dette i at ske, bruges designs til at dreje ventilen. Sædet er en højstyrket stållegering, der presses direkte ind i topstykket for tættere kontakt.

Derudover er det nødvendigt at observere den regulerede termiske spalte for den korrekte drift af mekanismen. Høje temperaturer får dele til at udvide sig, hvilket kan få ventilen til at fejle. Afstanden mellem knastakselkammene og pusherne justeres ved at vælge specielle metalskiver af en vis tykkelse eller selve pusherne (briller). Hvis motoren bruger hydrauliske løftere, justeres mellemrummet automatisk.

Et meget stort frirum forhindrer ventilen i at åbne helt, og derfor vil cylindrene fyldes med frisk blanding mindre effektivt. Et lille hul (eller mangel på det) vil ikke tillade ventilerne at lukke helt, hvilket vil føre til ventiludbrænding og et fald i motorens kompression.

Klassificering efter antal ventiler

Den klassiske version af firetaktsmotoren kræver kun to ventiler pr. cylinder for at fungere. Men moderne motorer står over for flere og flere krav til effekt, brændstofforbrug og respekt for miljøet, så det er ikke længere nok for dem. Da jo flere ventiler, jo mere effektivt vil det være at fylde cylinderen med en ny ladning. På forskellige tidspunkter blev følgende ordninger testet på motorer:

- tre-ventil (indløb - 2, udløb - 1);

- fire-ventil (indløb - 2, udstødning - 2);

- fem-ventil (indløb - 3, udstødning - 2).

Bedre fyldning og rensning af cylindere opnås ved flere ventiler pr. cylinder. Men dette komplicerer designet af motoren.

I dag er de mest populære motorer med 4 ventiler per cylinder. Den første af disse motorer dukkede op i 1912 på Peugeot Gran Prix. På det tidspunkt blev denne løsning ikke udbredt, men siden 1970 begyndte masseproducerede biler med et sådant antal ventiler at blive aktivt produceret.

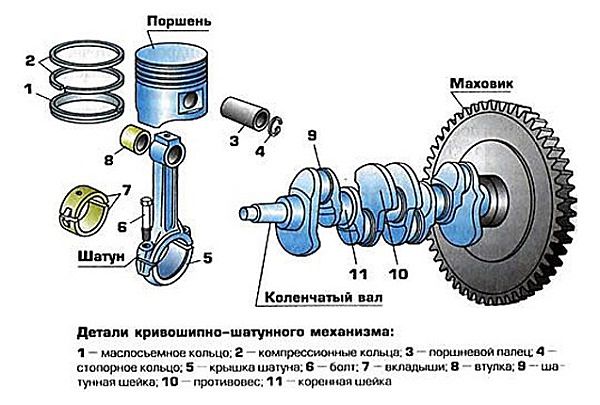

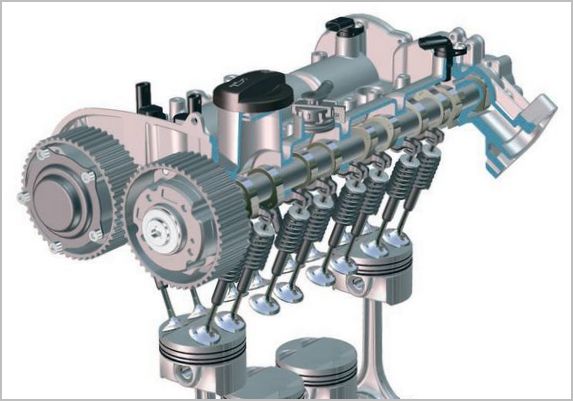

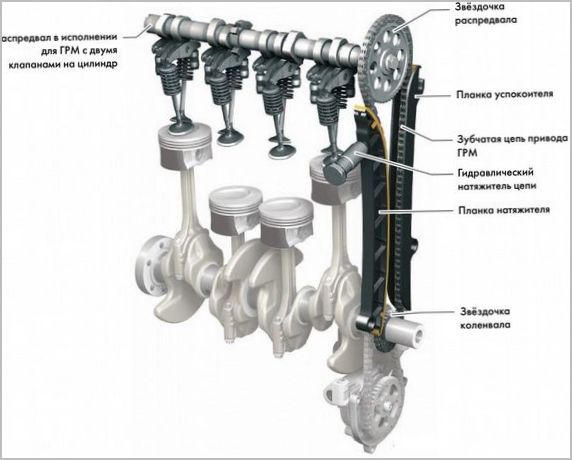

Drev design

Knastakslen og timingdrevet er ansvarlige for korrekt og rettidig drift af ventilmekanismen. Designet og antallet af knastaksler for hver type motor vælges individuelt. En del er en aksel, hvorpå knastene af en bestemt form er placeret. Når de drejer, lægger de pres på stødstængerne, hydrauliske løftere eller vippearme og åbner ventilerne. Typen af kredsløb afhænger af den specifikke motor.

Knastakslen er placeret direkte i topstykket. Drevet til den kommer fra krumtapakslen. Det kan være en kæde, bælte eller gear. Den mest pålidelige er kæde, men den kræver hjælpeanordninger. For eksempel en kædevibrationsdæmper (dæmper) og en strammer. Knastakslens rotationshastighed er halvdelen af krumtapakslens rotationshastighed. Dette sikrer deres koordinerede arbejde.

Antallet af knastaksler afhænger af antallet af ventiler. Der er to hovedordninger:

- SOHC - med en aksel;

- DOHC - to skafter.

Kun to ventiler er nok til én knastaksel. Den roterer og åbner skiftevis indsugnings- og udstødningsventilerne. De mest almindelige fireventilsmotorer har to knastaksler. Den ene garanterer driften af indsugningsventilerne, og den anden garanterer udstødningsventilerne. V-type motorer er udstyret med fire knastaksler. To på hver side.

Knastakselknasterne skubber ikke ventilspindlen direkte. Der er flere typer "mellemmænd":

- rullearme (vippearm);

- mekaniske pushere (briller);

- hydrauliske pushere.

Rullehåndtag er det foretrukne arrangement. De såkaldte vippearme svinger på stikaksler og lægger pres på den hydrauliske pusher. For at reducere friktionen er der forsynet en rulle på håndtaget, der kommer i direkte kontakt med knasten.

I en anden ordning bruges hydrauliske pushere (gab-kompensatorer), som er placeret direkte på stangen. Hydrauliske kompensatorer justerer automatisk det termiske mellemrum og giver en jævnere og mere støjsvag drift af mekanismen. Denne lille del består af en cylinder med stempel og fjeder, oliepassager og kontraventil. Den hydrauliske pusher drives af olie, der tilføres fra motorens smøresystem.

Mekaniske pushere (glas) er lukkede bøsninger på den ene side. De er installeret i cylinderhovedhuset og overfører kraften direkte til ventilstammen. Dens største ulemper er behovet for periodisk at justere hullerne og slagene, når du arbejder med en kold motor.

Støj på arbejdet

Hovedventilens funktionsfejl er et banke på en kold eller varm motor. At banke på en kold motor forsvinder efter temperaturen stiger. Når de varmes op og udvider sig, lukker termisk spalten. Derudover kan oliens viskositet, som ikke flyder i det rigtige volumen ind i de hydrauliske løftere, være årsagen. Forurening af kompensatorens oliekanaler kan også være årsagen til den karakteristiske tapning.

Ventiler kan banke på en varm motor på grund af lavt olietryk i smøresystemet, et snavset oliefilter eller en forkert termisk spillerum. Det er også nødvendigt at tage højde for det naturlige slid på dele. Fejl kan være i selve ventilmekanismen (slid på fjederen, styrebøsningen, hydrauliske ventilløftere osv.).

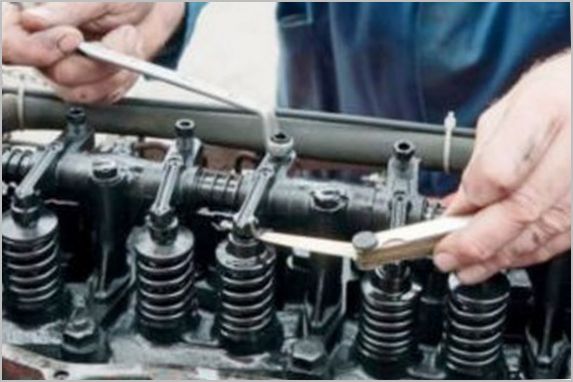

Gap justering

Justeringer foretages kun på en kold motor. Det aktuelle termiske gab bestemmes af specielle flade metalsonder af forskellig tykkelse. For at ændre mellemrummet på vippearmene er der en speciel justeringsskrue, der drejer. I systemer med pusher eller shims foretages justering ved at vælge dele af den ønskede tykkelse.

Overvej trin-for-trin-processen med at justere ventiler til motorer med pushere (briller) eller skiver:

- Fjern motorventildækslet.

- Drej krumtapakslen, så stemplet på den første cylinder er i øverste dødpunkt. Hvis det er svært at gøre dette ved mærker, kan du skrue tændrøret af og stikke en skruetrækker ind i brønden. Dens maksimale opadgående bevægelse vil være dødpunkt.

- Brug et sæt følemålere til at måle ventilafstanden under kammene, der ikke trykker på ventilløfterne. Sonden skal have et stramt, men ikke for frit spil. Notér ventilnummeret og frigangsværdien.

- Drej krumtapakslen en omdrejning (360°) for at bringe det 4. cylinderstempel til TDC. Mål afstanden under resten af ventilerne. Skriv dataene ned.

- Tjek hvilke ventiler der er uden for tolerance. Hvis der er nogen, skal du vælge skubberne i den ønskede tykkelse, fjerne knastakslerne og installere nye briller. Dette afslutter proceduren.

Det anbefales at kontrollere hullerne hver 50-80 tusinde kilometer. Standard frihøjdeværdier kan findes i køretøjets reparationsmanual.

Bemærk venligst, at indsugnings- og udstødningsventilens spillerum nogle gange kan variere.

En korrekt justeret og afstemt gasfordelingsmekanisme vil sikre jævn og ensartet drift af forbrændingsmotoren. Dette vil også have en positiv effekt på motorressourcer og førerkomfort.